在當今能源化工行業(yè)加速向數(shù)字化、智能化轉(zhuǎn)型的浪潮中,石化乙烷制乙烯工廠正經(jīng)歷著一場深刻的變革。通過深度融合數(shù)字孿生實時仿真技術、高可靠性的自動化控制系統(tǒng)與前沿的智能傳感器網(wǎng)絡,新一代智能化工廠不僅實現(xiàn)了生產(chǎn)效率的飛躍,更將生產(chǎn)安全與預警能力提升到了前所未有的高度——關鍵預警準確率穩(wěn)定在95%以上,為行業(yè)樹立了全新的標桿。

核心引擎:數(shù)字孿生實時仿真

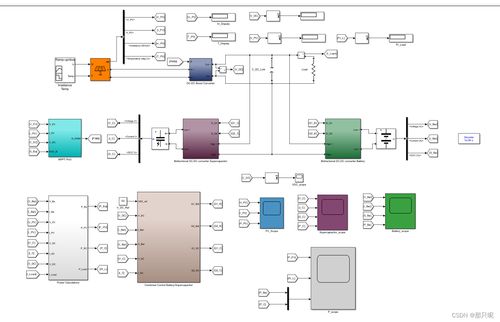

數(shù)字孿生技術是這座智能化工廠的“智慧大腦”與“預演沙盤”。它通過高保真建模,在虛擬空間中創(chuàng)建了一個與物理工廠完全同步、數(shù)據(jù)實時映射的“數(shù)字克隆體”。這個孿生體不僅復現(xiàn)了從乙烷裂解到乙烯分離、純化的全流程設備與管線,更集成了流體力學、反應動力學等機理模型與海量歷史運行數(shù)據(jù)。

其實時仿真能力意味著:

- 全景監(jiān)控與深度洞察:操作人員可以透視設備內(nèi)部,實時觀察溫度、壓力、組分濃度的三維分布,理解復雜反應的微觀狀態(tài),遠超傳統(tǒng)二維儀表盤的局限。

- 預測與優(yōu)化:系統(tǒng)能夠基于當前狀態(tài)和預設參數(shù),對未來短時間內(nèi)(如未來數(shù)小時)的生產(chǎn)趨勢、產(chǎn)品收率、能耗情況進行超前模擬與預測,為優(yōu)化操作提供科學依據(jù)。

- 虛擬測試與方案驗證:在實施任何工藝調(diào)整、切換方案或應對預案前,均可先在數(shù)字孿生體中進行安全、零成本的模擬測試,驗證其可行性與效果,極大降低了實際操作風險。

正是這一“先模擬、后執(zhí)行”的模式,為預警系統(tǒng)提供了強大的分析基礎與預測能力。

感知神經(jīng):自動化控制系統(tǒng)與智能傳感器網(wǎng)絡

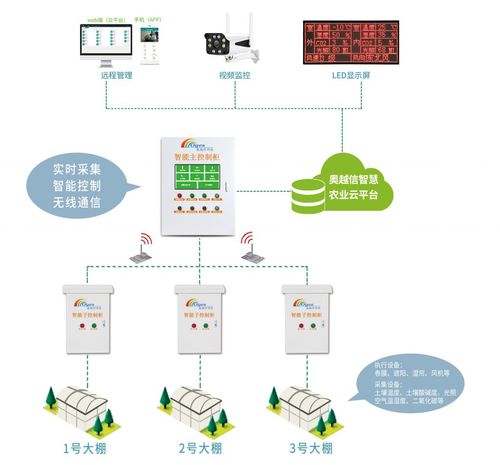

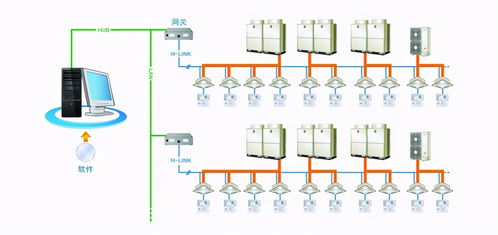

智能化工廠的“感官”與“反射神經(jīng)”由高度集成的自動化控制系統(tǒng)和遍布全廠的智能傳感器構成。

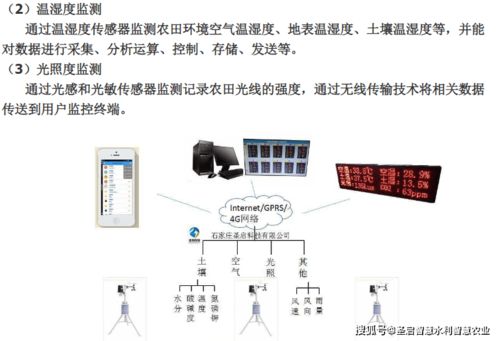

- 智能傳感器:已超越傳統(tǒng)儀表僅進行簡單數(shù)據(jù)采集的功能。新一代智能傳感器內(nèi)置微處理器,具備自診斷、自校準、邊緣計算能力。它們實時采集溫度、壓力、流量、振動、氣體成分(如在線色譜分析)乃至腐蝕狀況等全方位數(shù)據(jù),并能初步過濾噪聲、識別異常趨勢,將高價值信息實時上傳。

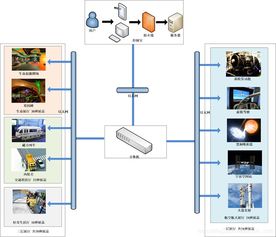

- 自動化控制系統(tǒng):作為中樞,它(如DCS、SIS系統(tǒng))接收來自數(shù)萬個智能感知節(jié)點的數(shù)據(jù)流。控制系統(tǒng)不僅執(zhí)行基礎的PID調(diào)節(jié)與連鎖控制,更通過與數(shù)字孿生平臺深度集成,具備了更高級別的智能。

精準預警:95%以上準確率的實現(xiàn)之道

高預警準確率并非單一技術的功勞,而是上述系統(tǒng)協(xié)同作戰(zhàn)的結果,其實現(xiàn)路徑清晰可循:

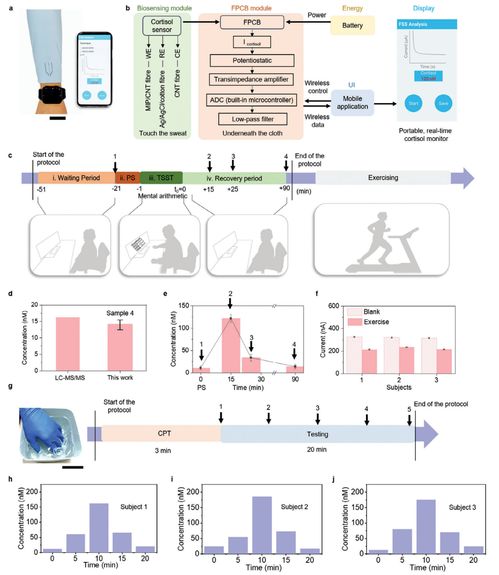

- 多源數(shù)據(jù)融合與特征提取:數(shù)字孿生平臺匯聚來自控制系統(tǒng)、傳感器、設備管理系統(tǒng)(ERP/MES)的全維度數(shù)據(jù)。利用大數(shù)據(jù)分析技術,從海量數(shù)據(jù)中提取與設備健康狀態(tài)、工藝安全、產(chǎn)品質(zhì)量相關的關鍵特征參數(shù)。

- 機理模型與AI模型雙驅(qū)動:預警引擎的核心是“機理模型+數(shù)據(jù)驅(qū)動AI模型”的混合智能。機理模型基于深刻的物理化學規(guī)律,提供可解釋的異常判斷基線;而機器學習模型(如深度學習、神經(jīng)網(wǎng)絡)則擅長從歷史數(shù)據(jù)中挖掘復雜的、非線性的故障關聯(lián)模式。兩者互補,共同對實時數(shù)據(jù)進行診斷。

- 實時仿真比對與偏差預警:數(shù)字孿生的實時仿真會持續(xù)產(chǎn)生在當前工況下的“理想運行狀態(tài)”預測值。系統(tǒng)將實際傳感器數(shù)據(jù)與仿真預測值進行毫秒級比對。任何超出安全閾值的、持續(xù)性的偏差(如某段反應器溫度偏離模擬值、分離塔壓差異常),都會立即觸發(fā)預警。這種基于“預期”與“實際”差異的預警,比單純基于固定閾值的報警更為靈敏和提前。

- 故障溯源與推演:一旦預警觸發(fā),數(shù)字孿生體可迅速啟動故障溯源模擬,在虛擬環(huán)境中反向推演可能導致該異常的一系列原因(如進料雜質(zhì)、催化劑活性衰減、換熱器結垢等),并將最可能的根因及影響范圍推送給操作人員,指導其進行精準干預。

- 閉環(huán)學習與優(yōu)化:每一次預警處理結果(無論是否真實故障)都會反饋給系統(tǒng),用于持續(xù)優(yōu)化和訓練AI模型,使預警模型在實踐中不斷進化,減少誤報與漏報,從而將準確率推向并穩(wěn)定在95%以上的高水平。

深遠影響與未來展望

乙烷制乙烯智能化工廠的成功實踐,標志著石化生產(chǎn)從“經(jīng)驗驅(qū)動”邁向“數(shù)據(jù)與模型雙驅(qū)動”的新紀元。它帶來的效益是全方位的:安全上,實現(xiàn)了從被動響應到主動預測預防的本質(zhì)提升;效率上,通過優(yōu)化降低了能耗物耗,提升了乙烯收率;運維上,實現(xiàn)了預測性維護,大幅減少非計劃停車;決策上,為管理者提供了前所未有的透明化視野與科學決策支持。

隨著5G、工業(yè)互聯(lián)網(wǎng)、人工智能算法的進一步成熟,數(shù)字孿生將更加精細動態(tài),預警將更加提前精準,整個工廠將朝著自適應、自優(yōu)化、自主運行的“智慧生命體”持續(xù)演進,為全球石化工業(yè)的綠色、安全、高效發(fā)展提供強大的中國智慧與解決方案。