在當今水資源日益緊張、環保標準不斷提高的背景下,污水處理工藝的優化與升級已成為行業發展的核心議題。自動化控制系統與智能傳感器技術,作為推動這一進程的關鍵雙引擎,正以前所未有的深度與廣度,為污水處理的精細化、高效化和智能化管理提供強大助力。

一、智能傳感器:工藝優化的“感知神經”

智能傳感器是污水廠的“眼睛”與“耳朵”,它們不再僅僅是傳統的數據采集點,而是集成了信號處理、自診斷、甚至初步分析能力的智能節點。在污水處理過程中,關鍵的工藝參數如化學需氧量(COD)、氨氮(NH3-N)、總磷(TP)、溶解氧(DO)、pH值、污泥濃度(MLSS)等,都需要進行實時、精準的監測。

- 實時性與精準性:新型的在線智能傳感器能夠實現連續監測,替代傳統耗時的人工采樣與實驗室分析,將數據反饋周期從天級縮短到分鐘甚至秒級。這為工藝的即時調整提供了可能,例如,根據進水水質的變化快速調整曝氣量或藥劑投加量。

- 多維數據融合:單一的參數往往不足以全面反映工藝狀態。智能傳感器網絡可以實現多參數同步監測與數據融合分析。例如,結合DO、ORP(氧化還原電位)和氨氮數據,可以更精準地判斷硝化與反硝化過程的完成度,從而優化曝氣與攪拌策略。

- 預測性維護:先進的傳感器具備自校準、自診斷功能,并能通過分析數據趨勢預測設備故障或傳感器自身的性能衰減,提前發出預警,減少非計劃停機,保障工藝連續穩定運行。

二、自動化控制系統:工藝優化的“智慧大腦”

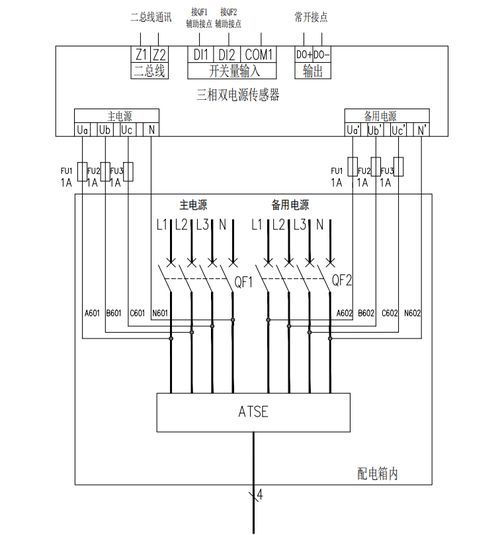

如果說智能傳感器是感知層,那么自動化控制系統則是決策與執行層。它基于傳感器采集的海量實時數據,通過先進的控制算法與模型,自動驅動執行機構(如水泵、閥門、鼓風機、加藥泵等),實現對工藝過程的閉環優化控制。

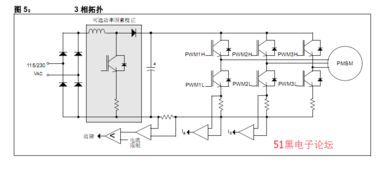

- 從PID到高級控制:傳統的PID(比例-積分-微分)控制雖穩定,但面對污水進水水量、水質波動大的特點,往往顯得力不從心。如今,模型預測控制(MPC)、模糊控制、自適應控制等高級算法開始應用于核心工藝段(如生物反應池、深度處理單元)。這些算法能夠處理多變量、大滯后的復雜過程,在滿足出水水質的前提下,動態尋找能耗與藥耗的最優平衡點。

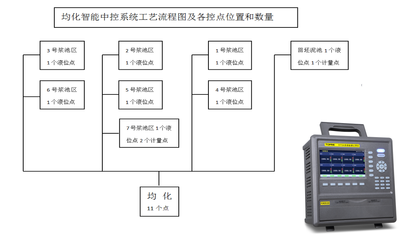

- 全局優化與協同:現代自動化控制系統已從單點、單單元控制,發展為全廠級的協同優化。例如,通過整合進水提升泵房、預處理、生物處理、污泥處理等各環節的數據與控制指令,實現全廠水力平衡、能耗最低和污泥產量最小化的全局目標。

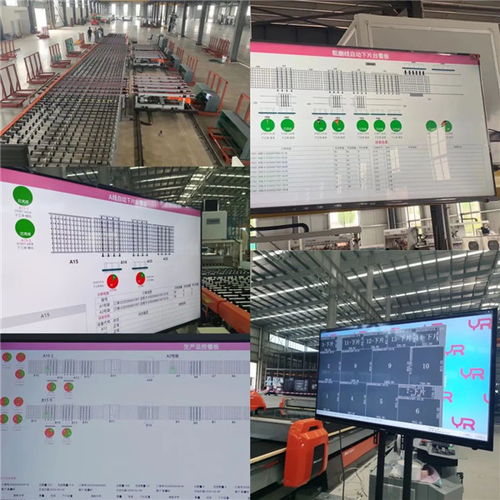

- 與信息化平臺深度融合:自動化控制系統作為生產執行系統(MES)或廠級監控信息系統(SIS)的核心數據源與控制終端,將實時控制數據上傳至上層管理平臺,為生產調度、績效考核、成本分析提供數據支撐,實現“管控一體化”。

三、技術融合:驅動污水工藝邁向智能新階段

智能傳感與自動化控制的深度融合,正在催生污水處理廠的智能化革命。

- 智能曝氣控制:基于DO、氨氮等多參數傳感器的反饋,通過高級算法實時計算并調整鼓風機風量或曝氣器開度,可在保證硝化效果的顯著降低曝氣能耗(通常可節約15%-30%)。

- 智能加藥控制:在化學除磷或深度處理環節,利用磷、濁度等在線分析儀的數據,動態調節混凝劑、絮凝劑的投加量,實現精準加藥,在穩定水質的同時減少藥耗和污泥產量。

- 工藝數字孿生:結合傳感器數據與機理模型,構建關鍵工藝單元的動態數字孿生體,可在虛擬空間中進行工藝模擬、預測和優化,再將最優策略下發至實體控制系統執行,實現前瞻性優化。

- 異常預警與智能診斷:通過對歷史與實時數據的機器學習,系統能夠識別工藝運行的異常模式(如污泥膨脹前兆、設備效率下降等),并給出診斷建議或自動啟動應對預案。

###

以雷斌為代表的技術專家及業界同仁們所推動的智能傳感與控制技術進步,正在將污水處理從依賴經驗的“粗放運營”模式,轉變為數據驅動、模型指導的“精準智控”模式。這不僅直接提升了出水水質的穩定性和達標保障率,更通過節能降耗、減少物耗,產生了顯著的經濟效益和環境效益。隨著物聯網、人工智能與邊緣計算技術的進一步滲透,污水處理的工藝優化將擁有更敏銳的“感知”、更聰明的“大腦”和更敏捷的“手腳”,為水環境的可持續治理貢獻更強大的科技力量。