在玻璃深加工領(lǐng)域,向智能制造轉(zhuǎn)型升級已成為行業(yè)共識。銀銳智能作為該領(lǐng)域的知名企業(yè),其推出的玻璃深加工軟件系統(tǒng),集成了先進的自動化控制系統(tǒng)與智能傳感器技術(shù),構(gòu)建了一套高效、精準(zhǔn)、柔性的生產(chǎn)解決方案。本文將對這一系統(tǒng)的核心構(gòu)成與協(xié)同工作機制進行深入解析。

一、 系統(tǒng)整體架構(gòu):軟件驅(qū)動的智能生產(chǎn)中樞

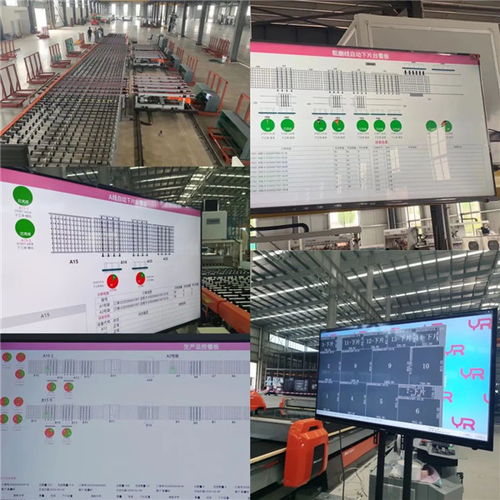

銀銳智能的玻璃深加工軟件系統(tǒng)并非單一工具,而是一個集成化的信息物理系統(tǒng)(CPS)。它以MES(制造執(zhí)行系統(tǒng))為核心,向上對接ERP(企業(yè)資源計劃)獲取訂單與計劃,向下連接PLC(可編程邏輯控制器)、機器人與各類智能傳感器,實現(xiàn)從訂單下達到成品出庫的全流程數(shù)字化管理與控制。該系統(tǒng)充當(dāng)了工廠的“智能大腦”,負責(zé)解析生產(chǎn)指令、優(yōu)化排產(chǎn)、調(diào)度設(shè)備、監(jiān)控質(zhì)量、管理物料與能耗,確保整個加工過程透明、可控、高效。

二、 自動化控制系統(tǒng)的核心作用

自動化控制系統(tǒng)是這套軟件的“四肢”與“神經(jīng)”,負責(zé)精確執(zhí)行“大腦”的每一個指令。

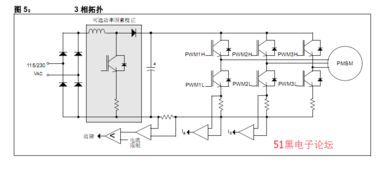

- 精準(zhǔn)運動控制: 系統(tǒng)通過集成的高性能運動控制卡與伺服驅(qū)動,對切割、磨邊、鉆孔、鋼化、中空線等工藝單元進行精密控制。例如,在異形玻璃切割中,軟件根據(jù)CAD圖紙生成最優(yōu)切割路徑,控制系統(tǒng)驅(qū)動切割頭以毫米級精度完成復(fù)雜軌跡運動,極大減少了材料浪費并保證了尺寸精度。

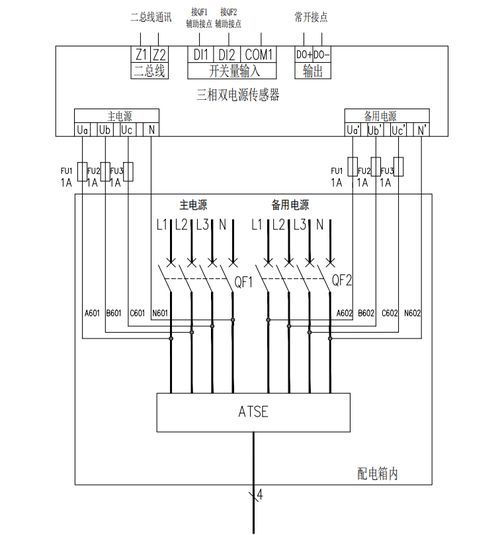

- 多設(shè)備協(xié)同與柔性調(diào)度: 系統(tǒng)內(nèi)嵌的調(diào)度算法能夠根據(jù)訂單優(yōu)先級、設(shè)備狀態(tài)、工藝路線,動態(tài)安排玻璃原片在切割機、磨邊機、清洗機、鋼化爐等設(shè)備間的流轉(zhuǎn)路徑。自動化控制系統(tǒng)通過工業(yè)網(wǎng)絡(luò)(如EtherCAT、Profinet)與各設(shè)備PLC實時通訊,實現(xiàn)無縫銜接與聯(lián)動,減少了中間停滯時間,提升了整體設(shè)備利用率(OEE)。

- 工藝參數(shù)閉環(huán)優(yōu)化: 對于鋼化、鍍膜等關(guān)鍵工藝,系統(tǒng)不僅預(yù)設(shè)標(biāo)準(zhǔn)參數(shù)庫,更能根據(jù)傳感器反饋的實時數(shù)據(jù)(如爐內(nèi)溫度分布、玻璃表面狀態(tài)),通過控制模型動態(tài)微調(diào)加熱功率、風(fēng)機轉(zhuǎn)速、氣體流量等參數(shù),確保工藝穩(wěn)定性與成品品質(zhì)的一致性。

三、 智能傳感器的“感知”基石

智能傳感器是系統(tǒng)的“感官”,為自動化控制提供精準(zhǔn)的現(xiàn)場數(shù)據(jù)輸入,是實現(xiàn)智能化決策的前提。

- 視覺識別與定位傳感器: 高分辨率工業(yè)相機與圖像處理軟件結(jié)合,用于玻璃原片的尺寸自動測量、缺陷在線檢測(如氣泡、結(jié)石)、二維碼/條形碼識別,以及加工過程中的精確定位。這避免了人工測量的誤差,實現(xiàn)了“來料-加工-產(chǎn)出”全過程的身份追溯與質(zhì)量把關(guān)。

- 尺寸與厚度檢測傳感器: 激光測距、超聲波或電容式傳感器被廣泛應(yīng)用于生產(chǎn)線上,實時非接觸測量玻璃的厚度、長寬尺寸及邊部磨削量,數(shù)據(jù)即時反饋給控制系統(tǒng),用于補償?shù)毒吣p或設(shè)備熱變形帶來的誤差,實現(xiàn)自適應(yīng)加工。

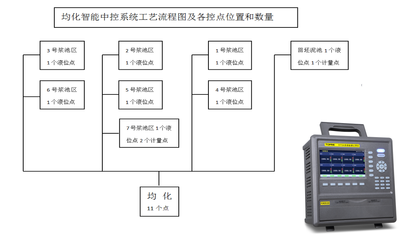

- 溫度與壓力傳感器: 在鋼化爐、鍍膜線等關(guān)鍵設(shè)備中,分布式的熱電偶、紅外測溫儀及壓力傳感器網(wǎng)絡(luò),持續(xù)監(jiān)控工藝環(huán)境的物理狀態(tài)。這些數(shù)據(jù)是工藝參數(shù)閉環(huán)控制的核心依據(jù),也是預(yù)防設(shè)備故障、保障安全生產(chǎn)的重要屏障。

- 位置與速度傳感器: 光電開關(guān)、編碼器、磁柵尺等傳感器實時反饋傳送輥道、機械手、切割橋架等運動部件的位置與速度,確保各執(zhí)行機構(gòu)動作同步、定位精準(zhǔn)。

四、 軟件、控制與感知的深度協(xié)同

銀銳智能系統(tǒng)的強大之處,在于實現(xiàn)了軟件、自動化控制與智能傳感器三者的深度融合與閉環(huán)。

- 感知-決策-執(zhí)行閉環(huán): 智能傳感器實時采集生產(chǎn)數(shù)據(jù),上傳至軟件系統(tǒng);軟件中的數(shù)據(jù)分析模塊與數(shù)字孿生模型對數(shù)據(jù)進行處理、分析與仿真,形成優(yōu)化決策或故障預(yù)警;決策指令即時下發(fā)至自動化控制系統(tǒng),驅(qū)動設(shè)備執(zhí)行精確動作。例如,視覺系統(tǒng)檢測到玻璃邊緣有微小崩邊,軟件可立即指令磨邊機對該區(qū)域進行針對性補磨。

- 數(shù)據(jù)驅(qū)動的持續(xù)優(yōu)化: 系統(tǒng)積累的海量生產(chǎn)數(shù)據(jù)(工藝參數(shù)、設(shè)備狀態(tài)、質(zhì)量指標(biāo))通過大數(shù)據(jù)分析,能夠不斷挖掘工藝優(yōu)化潛力,如找出鋼化能耗與成品強度的最佳平衡點,或預(yù)測刀具的剩余壽命,從而變“經(jīng)驗驅(qū)動”為“數(shù)據(jù)驅(qū)動”,實現(xiàn)生產(chǎn)效能的持續(xù)提升。

- 人機交互與遠程運維: 系統(tǒng)提供直觀的可視化人機界面(HMI),操作人員可實時監(jiān)控全生產(chǎn)線狀態(tài),接收報警與提示。基于物聯(lián)網(wǎng)技術(shù),支持遠程訪問與診斷,專家可以異地分析數(shù)據(jù)、調(diào)試程序,大大提升了服務(wù)響應(yīng)速度與運維效率。

###

銀銳智能的玻璃深加工軟件系統(tǒng),通過將頂層的生產(chǎn)管理軟件、中層的自動化控制系統(tǒng)與底層的智能傳感器網(wǎng)絡(luò)有機整合,構(gòu)建了一個響應(yīng)迅速、調(diào)整靈活、品質(zhì)可靠的智能制造單元。它不僅解決了傳統(tǒng)玻璃加工中依賴人工、效率低下、質(zhì)量波動大的痛點,更為企業(yè)應(yīng)對小批量、多品種、快交付的市場需求提供了強有力的技術(shù)支撐,是推動玻璃深加工行業(yè)邁向工業(yè)4.0的關(guān)鍵實踐。