為適應工業4.0發展趨勢,提升生產效能與產品質量,冠軍瓷業(Champion Ceramics)規劃實施一套集自動化控制與智能感知于一體的中控流程方案。本方案旨在通過系統集成與數據驅動,實現陶瓷制造過程的精細化、智能化管理。

一、方案總體架構

方案采用分層分布式架構,由現場設備層、過程控制層、生產執行層與企業管理層構成。中控系統作為核心樞紐,通過工業以太網與現場總線,整合從原料制備到成品出庫的全流程數據與控制指令。

二、自動化控制系統核心模塊

- 原料處理與配料系統:采用PLC(可編程邏輯控制器)與稱重傳感器聯動,實現高精度自動配料。配方數據由中控系統下發,減少人為誤差。

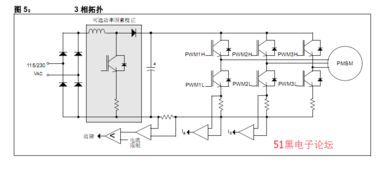

- 成型與干燥控制系統:通過溫度、濕度傳感器與壓力變送器實時監測干燥窯環境,PID算法自動調節熱風流量與溫度,確保坯體均勻干燥,降低開裂率。

- 釉料制備與施釉系統:配備粘度計與流量計,控制釉料濃度與噴涂量。機器人施釉單元接收中控指令,實現復雜花型的一致性涂覆。

- 燒成窯爐智能控制:集成多路熱電偶與氣氛分析儀,實時監控窯內溫度曲線與氧含量。模糊控制算法動態調節燃氣與助燃風比例,優化燒成制度,提升產品釉面質量與節能效果。

- 檢測與分揀包裝線:機器視覺系統進行表面缺陷、尺寸規格在線檢測,數據實時反饋至中控系統。合格產品由機械臂自動碼垛、貼標與包裝。

三、智能傳感器的集成應用

- 過程感知層:部署無線振動傳感器監測球磨機、風機等關鍵設備運行狀態;采用激光測距儀精確控制壓機行程;安裝高清工業相機捕捉釉面微觀形貌。

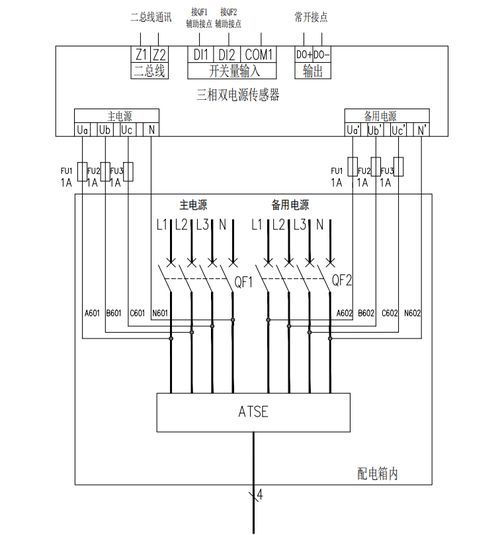

- 環境與能源監控:使用溫濕度變送器、粉塵濃度傳感器監測車間環境;智能電表、燃氣流量計采集能源消耗數據,為能效優化提供依據。

- 數據融合與邊緣計算:傳感器數據經邊緣網關進行初步濾波與特征提取,減輕中控服務器負荷。關鍵參數(如窯溫偏差、釉料密度)通過OPC UA協議上傳至中控數據庫。

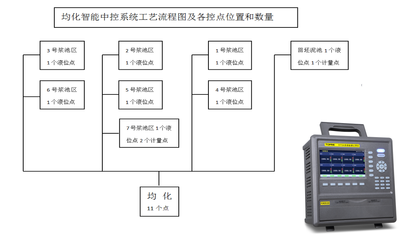

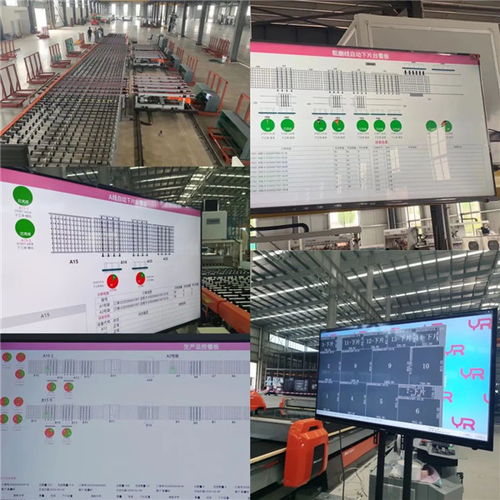

四、中控流程圖與數據駕駛艙

- 動態流程圖:中控界面以可視化流程圖形式展示各工段實時狀態。設備圖標顏色代表運行(綠)、故障(紅)或待機(黃)。點擊節點可彈出詳細參數與歷史曲線。

- 數據駕駛艙:集成關鍵績效指標(KPI)看板,如當日產量、綜合良品率、單位能耗、設備綜合效率(OEE)。支持多維度數據鉆取與同比環比分析。

- 報警與預警機制:系統預設工藝參數閾值,超限時自動聲光報警并推送至責任人移動終端。基于機器學習模型,對傳感器數據進行趨勢分析,實現設備故障預警(如預測窯爐耐火材料損耗)。

五、預期效益

- 提升品質與一致性:全流程閉環控制將產品尺寸公差控制在±0.5%以內,釉面缺陷率降低30%。

- 提高生產效率:自動化生產線減少人工干預,產能預計提升25%,訂單交付周期縮短20%。

- 降低運營成本:精準的能源與物料控制可節約燃氣8-12%,減少釉料浪費約15%。預測性維護降低非計劃停機時間。

- 增強決策支持:集中化的數據平臺為工藝優化、產能規劃與質量追溯提供數據基石,助力企業數字化轉型升級。

本方案通過自動化控制系統與智能傳感器的深度融合,構建冠軍瓷業透明、高效、柔性的智能生產中樞,為企業在高端陶瓷市場的競爭奠定堅實的技術基礎。